江苏板簧抛丸清理机和板簧应力抛丸强化生产线的设计生产销售厂家,关于汽车板簧抛丸强化生产线研发的说明,分析抛丸表面强化工艺、应力抛丸的原理和应用,为客户提供最佳的板簧抛丸生产线技术。

板簧是汽车上的重要部件,其寿命和可靠性直 接影响汽车性能。 目前板簧生产工艺中已普遍采用 抛丸强化工艺。板簧抛丸强化工艺是利用高速运动 的弹丸流对板簧表面强力冲击而使表面产生循环塑 性应变层 ,由此导致金属表层的显微组织发生有利 的变化并 使表层 引入残 余压应 力场 。表 层 的显微组 织和残余压应力场是提高板簧的抗疲劳断裂和应力 腐蚀断裂抗力的两个强化因素,可以提高弹簧的可 靠性和耐久性 。抛丸后的板簧寿命可以提高数倍 。

汽车板簧的抛丸强化工艺一般有两种方式 :一是自由抛丸,即板簧在受抛丸的过程中,处于自由状态;二是应力抛丸,即将板簧在抛丸前预先加压,并保持在加压状态下抛丸,抛丸后再将板簧从加压状态释放,使得板簧受抛面得到更大的表面压应力。对于抛丸强化程度要求不高的板簧,通常采用 自由抛丸。而近年来 ,随着对汽车质量要求的提高,许多车型(如高级大客车的少片簧 、重载车的变截面簧等 )

对板簧抛丸的表面后压应力提出了更高的要求,自由抛丸已不能满足要求,应力抛丸是一种较为理想 的方式。

由于汽车板簧生产效率要求较高,所以对应力 抛丸强化工序要求连续生产,因此对应力抛丸强化 设备的自动化和可靠性要求比较高。之前国内此类生产线依靠进 口,国内抛丸设备生产企业仅可以研 制抛丸机部分,不能组成自动生产线。基于此,研发 了应力抛丸强化生产线,此项研发填补了国内空白。

1 生产线技术要求

1.1 设 计 要 求

抛 丸 弧 高 值 : >I 0 .3 5 C ;

生 产 线 生 产 率 :180件 /h。

1.2 工艺和电气控制要求

1.2.1 工 艺 要 求

人工或机械将需抛丸强化的工件(板簧 )放到位 于返回辊道上料工位的工装上,工装与工件通过加 压机上的加压油缸将工件压成弯曲状,拨叉架构将 工件固定于工装上。上料横移辊道将工件送到上料辊道上,然后进入抛丸机对板簧进行抛丸强化。

抛丸强化后的工件与工装一起由卸料横移辊道输送到卸料加压机中,在该加压机中将工件与工装分离,人工取出强化完的工件,而空工装则由返回辊道送到上料压机,准备下一个工作循环。

1.2.2控制要求

采用PLC及人机界面组成工业计算机系统。分自动与手动两种控制方式,以自动为主,应力抛丸强化时应为自动。应可模拟显示生产线工作过程,准确及时显示并记录生产线各个部位发生的故障,便于运行监控和检修。板簧下压深度调整由位移传感器控制,控制精度应达到0.5%。为保证工作流畅,应在上料和卸料压力机部位加上手动控制部分,目的是上料和卸料压力机在工作时,如发生小故障可用手动来加以解决,解决后返回自动状态,不至于影响全线的工作状态。

2 生产线的开发

2.1 技术关键及解决方案

为解决重复定位精度,加压机油缸安装有位移 传感器,加压过程中,位于板簧两端耳部的两油缸活 塞伸缩行程 自动精确控制 ,确保重复定位精度达到 0.01m m 。专用板簧夹具结构设计成可伸缩式,确保满足 自动夹紧、松开的要求 ,并可满足不同规格板簧的夹紧要求 (如 图 1)。

程序软件开发采用组态王等软件二次开发 ,保证计算机 自动控制整机运行过程达到适用 、可靠 、稳 定 、迅 捷 的 要 求 。

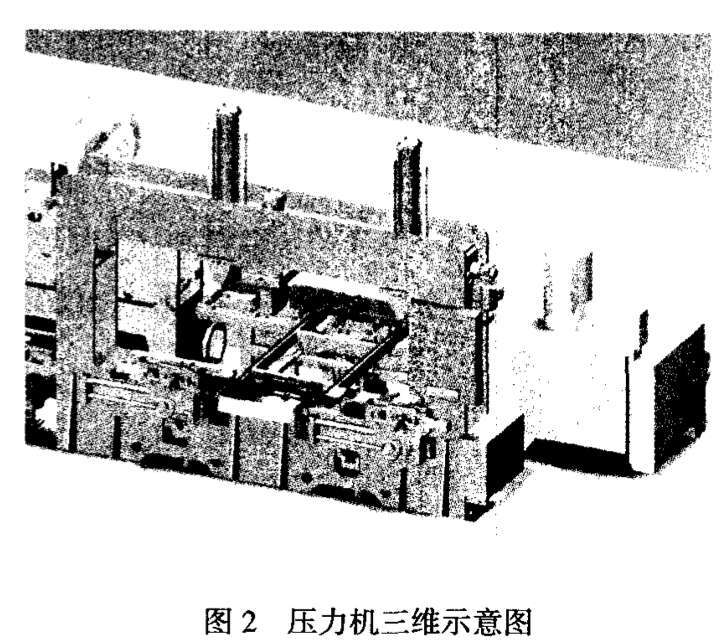

因生产线结构复杂 、运行要求可靠性高 ,所 以设计过程图中采用了三维设计软件进行机构和结构设计,在设计阶段进行模拟装配验证,有效地减少了结构干涉和尺寸设计错误 。图 2为用三维设计 软件设计的压力机三维装配图。

2.2 生产线结构和运行

2 .2 .1 主 要 组 成

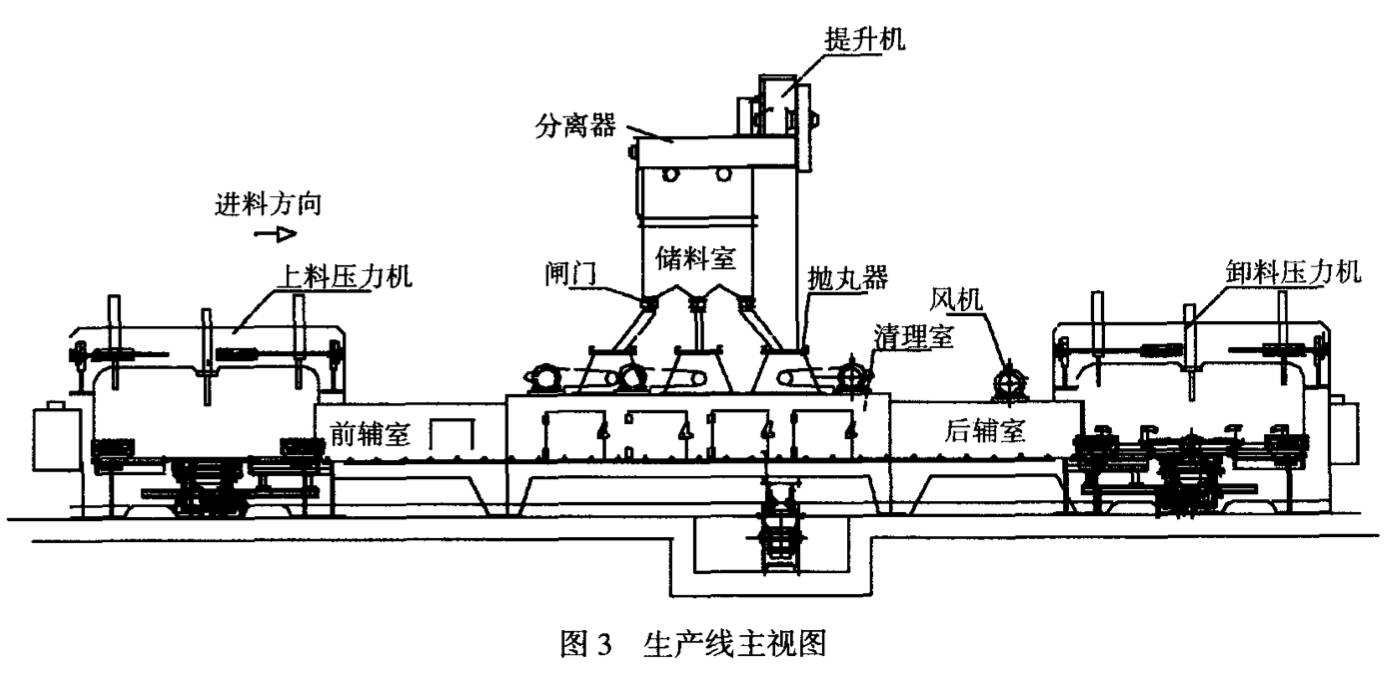

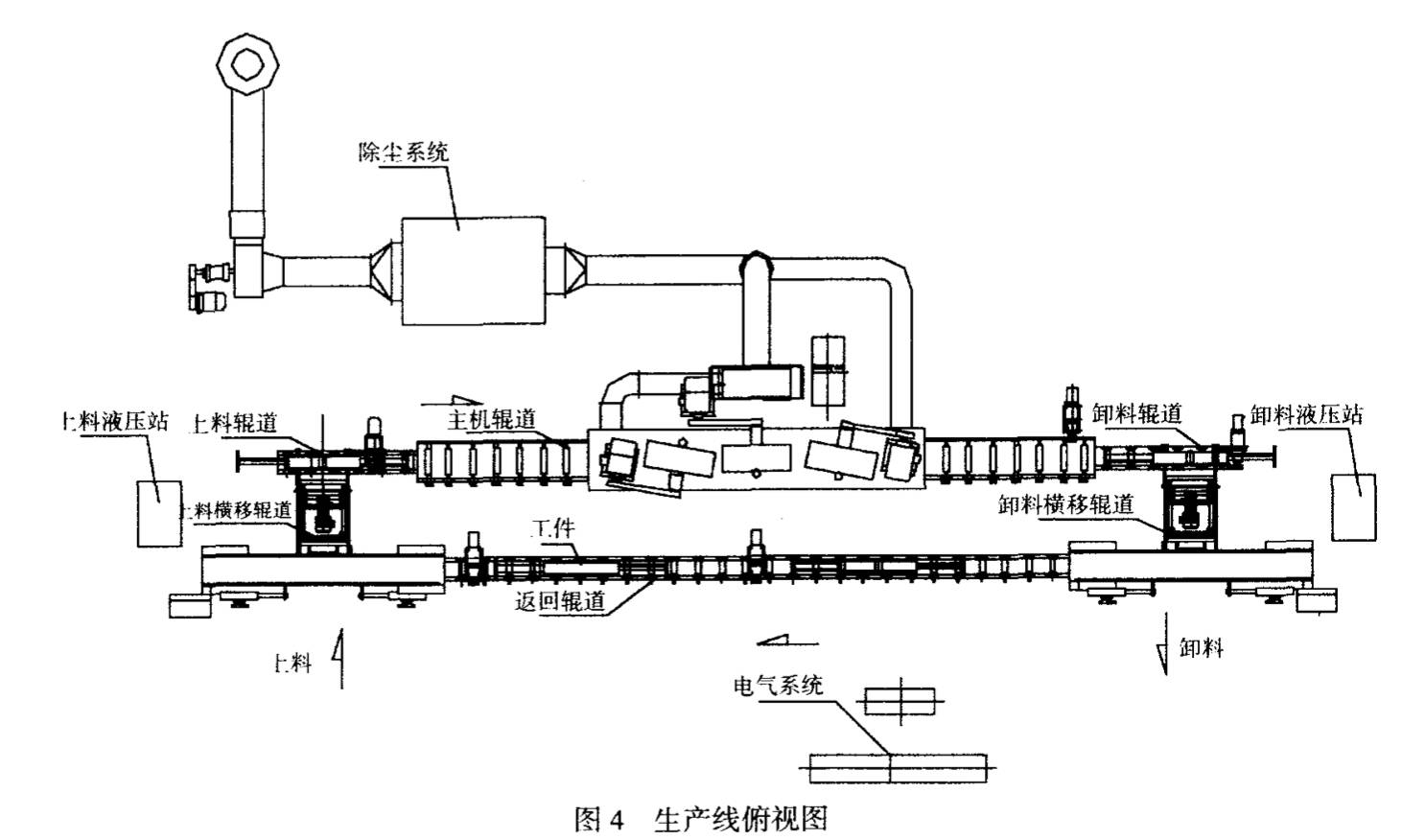

应力抛丸强化生产线主要由抛丸室、前后辅室、主 机 辊 道 、上 料 辊 道 、卸 料 辊 道 、返 回 辊 道 、上 料 压 机、卸料压机、上卸料辊道、上卸料横移辊道、抛丸 器 、弹丸循环系统 、液压系统 、气动系统 、除尘系统 、 电气控制系统等几部分组成(见图 3及图 4)。

2.2.2 生产线运行概述

2.2.2.1 主机(抛丸强化 )部分 主机部分控

制 着 分 离 器 、提 升 机 、左 右 螺 旋 输 送 器 、抛 丸 器 、闸 门 、 上 料 辊 道 、卸 料 辊 道 、 主 机 辊 道 、返回 辊 道 等 部 分 。操 作 台 安 装 有 MP1 人 机 界 面 ,将 工 况 选 择旋钮旋 至手 动 位 置 ,设 备 处 于 手 动位置 。此时主 机 为 调 整 状 态 ,控制部分由人机界面担当,可以减少按钮数量。

打开人机界面翻至控制界面,按动相应按钮 ,启 动主机相应部位。显示主机相应部位的运行状况。

人机界面在控制系统 中主要有三个方面功能 : 1人机界面在主机手动工作时可以进行主机各个系 统的手动操作 ,如提升机 、分离器、螺旋输送器 、抛丸 器 、闸门、主机辊道 、上卸料辊道 、返 回辊道 ;2人机 界面可以直观地反映设备的各个部位所发生的故 障,并显示故障的部位名称,可以在不同的界面用走 马灯字幕显示;3人机界面可以在生产线流程图中显示工件到达的具体位置,以便更好地反映设备的运行状况。

当 设 备 手 动 控 制 部 分 全 部 启 动 后 , 将 工 况 选 择旋钮旋至自动位置,按动自动按钮,主机可顺序启动 。

2.2.2.2 上料压力机部分

上料压力机系统安装有按钮控制盒 ,分手动和 自动两种工作状态。上料压力机所要控制的动作 比 较多 ,包括压力机上的安全 门升降 、主轴升降、两侧 轴升降、压力机内辊道升降和运行 、上料辊道升降和运行、工件装卸。尤其是工件装卸比较复杂,工件动 作沿 四方形路线做 前进一横移一后退一后退 (起 点 )。由于很多信 号 是 起 点 终 点 重 复 使 用 ,信 号 干 扰 问题 十分突 出。在程 序设计 时进行 了特殊处理 ,克 服信号干扰, 手动只是在调整及设备故障时应急使用,不能作为正常工作时使用。如果使用手动功能会严重影 响工件清理效率。

压力机两侧轴运行距离由位移传感器调整。调 整时将设置按到所需调整的传感器上,旋动调整旋 钮,将左右轴调至所需位置,锁定旋钮 即可。调整精 度 可 达 到 0 .5 % 。

2.2.2.3 生产线全自动运行

自动操作时关键是六个T位信号的准确返回,尤以上料压力机工位、卸料辊道工位、卸料压力机工 位最为重要。 上料压力机工位到位后上料压力机可以工作 ,并使卸料压力机内辊道不能升起 ,卸完料的 工装不能送 。卸料辊道工位到位后卸料安全门降 下 ,卸 料 辊 道 停 止工作 ,卸 料 横 移 升 起 ,将 工 件 送 至 卸料压力机T_位。卸料压力机工位到位后卸料压力 机工作将一厂件卸下。工件离开卸料压力机工位到达 卸料工位 ,卸料辊道恢 复工作 。如果卸 料辊道工 位不 能复位,此时主机辊道运行将自动停止,以免工件撞 车。待卸料辊 道工位 复位后 主机辊道 自动运行 。

2.2.2.4 自由抛丸设置

为充分发挥设备的使用性能 ,该生产线增加 了 自 由 抛 丸工况 ,工件 不 需 要 上 卸 料 压 力 机 的 工 作 ,只需要 件通过抛 丸机后 直接完 成工件 强化过 程

2.2.2.5 系统运行安全设置

该系统上、卸料压力机必须有工件在且安全门关 到位后才 能工作 。上料压 力机有工件 时 ,卸料 压力 机不能将工装送出。卸料辊道工位有工件 ,卸料压力 机也有工件时 ,卸料安全门不能下降 ,待卸料压力机 工件送出至卸料工位 ,卸料压力机 内辊道降到位后, 卸料辊道工位的工件才能送至卸料压力机工位。卸 料辊道工位与卸料压力机工位、卸料辊道工位与工 件出到位这两组工位组合中有任意一组同时有工件 则主机辊道运行停止。

2.2.3 电气控制系统

设备主回路采用 3~380V、50Hz供电,控制回路采 用 由 控 制 变 压 器 输 出 的 单 相 220V 供 电 。工 件 清 理 过 程 由 PLC 与 MP1组 成 的 计 算 机 系 统 控 制 。 PLC 采 用 了 日本 欧 姆 龙 公 司 的 CQM ]H一51,MP1人 机 界 面 采用 了台湾维伦公司的产品。常规低压电气器件采 用了TCL公司生产的系列产品。

控制系统分为上料系统 、卸料系统 、主机系统三 大部分。三部分均可手动与自动控制,并自成系统, 互不干涉。这主要是考虑到各个部分 自动失灵时系 统仍能工作。上料系统与卸料系统各有单独控制箱, 主机 由操作 台控制电气系统主要 由上料压力机控制 、卸料压力机 控 制 、主 机 控 制 、液 压 系 统 控 制 、吹 丸 风 机 控 制 、除 尘 系统控制等部分组成。考虑到尽可能减少 PLC控制 点数,液压、吹丸风机、除尘系统这三部分采用手动 控 制 ,但 是 它 们 启 动 后 各 有 回 传 信 号 进 入 P L C 。 上 料 压力机 、卸料压力机 、主机控制是应力抛丸清理机的主要部分 。

2.3 研制中出现的问题及解决措施

为提高生产率 ,在横移辊道上各增加 了两个工 装,但是在横移辊道上同时有三个工装的情况下如 何保证位置成为一个难点。如果控制不当或工装撞 在一起 ,或工装不能准确进入下一个位置 ,就会使全 线无法正常工作。经过多次试验后 ,确定由横移下降信号随机定位 ,横移辊道上 的工装 ,无须定位控制 , 因而解决了这一难题 。

在调试过程 中发现 ,压力机两侧轴下压到位 同 时停止后偶尔有爬行现象,这样就会影响板簧反弯 位置。通过试验,采取两轴先后运行的方法解决了这 一 现象。

卸料横移辊道上有三个工装,它的下降信号由 卸料压力机上的接近开关控制。在运行过程中,有时 工装会发生偏移 ,三个工装就会撞在一起 ,无法正常 工作。后来在卸料横移辊道上加装工装导向装置,确 保工装准确到位 。

3 结束语

应力抛丸生产线的研制成功 ,为汽车板簧行业提供了一种先进可靠的工艺装备,也解决了应力抛 丸的一些关键技术问题。由于设置 了自由抛丸程序 , 不仅适合于应力抛丸工艺,也适合于自由抛丸工艺。

该生产线通过用户使用验证,工艺效果明显,运行可 靠,值得推广。

我司专业生产板簧抛丸强化线,有案列展示,技术可靠,经验丰富,欢迎了解。

喷抛丸设备、喷丸强化技术服务,182 0189 8806 文章链接:http://www.shot-peening.cn/1267/

微信联系咨询

微信联系咨询