为 了提 高发 动机 叶片的使 用寿命 ,延迟裂纹的萌生 ,通 常对其采 用喷丸强化处理。本 文概括 了发动 机叶片喷丸强化研究的意义和必要性,介绍了叶片喷丸强化的工艺参数,重点阐述了发动机叶片喷丸强化设备的 研 究,并对发动机叶 片喷丸设备的应用做 了总结。

在发动机中,叶片是其重要组成部件之一。由 于发动机 叶片为异形空间 曲面 、叶片较 薄 、外形复 杂 、承 受 负 荷 大 、工 作 环 境 恶 劣 ,因 此 叶 片 在 制 造 完 成后需要进行喷丸强化 ,以提高其疲劳强度和使用 寿命 ,同时还能增强其抗腐蚀能力 。

喷丸强化是 目前提高零部件 的使用寿命 和疲 劳强度的最实用和有效的方法之一。喷丸强化过程 是使用压缩空气将大量 的弹丸喷射 到工件 的表面 上,在工件表面积累大量压应力,使叶片在交变疲 劳应力下裂纹萌生和扩展的势垒提高 ,提高 了抗腐 蚀破坏和疲劳破坏的能力。另外 ,在喷丸强化过程 中,表层组织在弹丸 的大力打击下会发生动态再结 晶,表层组织细化 、残余应力值提高 ,可大大提高工 件的疲劳强度 。

1 叶片喷丸强化工艺的研究

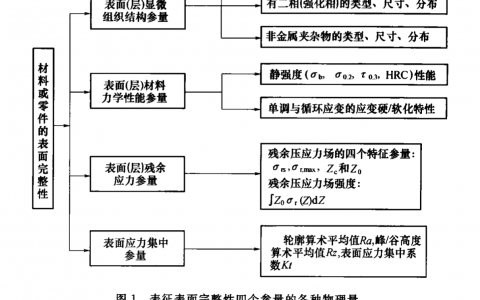

叶片喷丸强化工艺的选择直接影响喷丸的效 果 。喷丸强化工艺参数主要包括喷丸介质、喷丸强度、覆盖率、表面粗糙度等。对于叶片而言,适当地 控制喷丸工艺的参数,使应变层内的这些变化如组 织结构的变化 、相变以及残余应力场等均可能成为 强化因素,是提高叶片弯曲疲劳和接触疲劳极限的 强化机制。

1.1 喷 丸 介 质

喷丸介质的选择主要受弹丸的直径、弹丸的形状 的影响。发动机叶片应用的场合要求较高 ,一般 选用直径为 0.6mm~0.8mm的弹丸。弹丸的形状 直接影响喷丸的效果 ,应保证球面光滑 、尺寸均匀 。

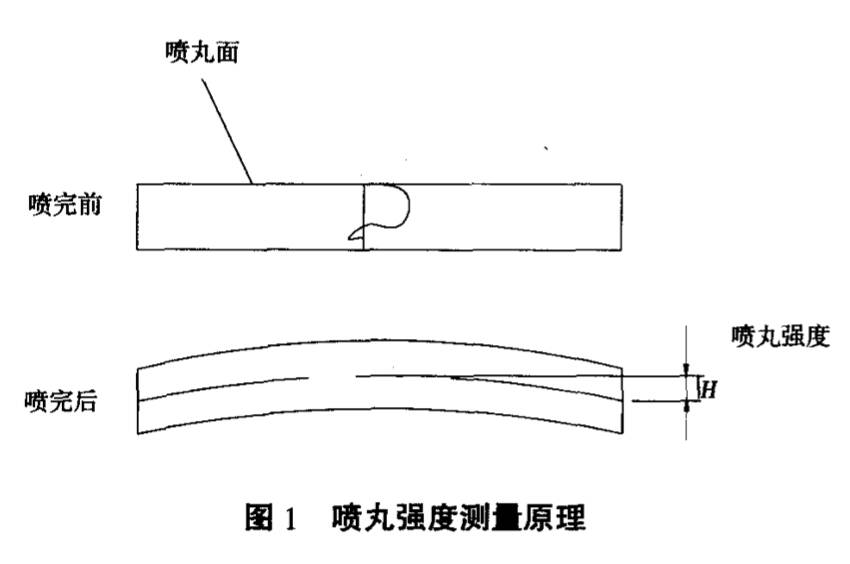

1.2 喷丸强度

目前,喷丸强度值的测量是使用阿尔门试片确 定。测量喷丸强度常用的试片有 N试片 (有色金 属 )、A 试 片 (最 常 用 )、C 试 片 (更 高 强 度 )三 种 。其 测 量原理是喷丸后将夹具撤除,测量试 片经喷丸变形 后的弧高,并以此弧高度定义为喷丸强度,如图 1 所示阁。对于弧高的测量可以使用喷丸强度测试仪, 能增加测量的准确性。也可近似地以被喷金属表面 残余压应力值和压应力层深度表示。叶片喷丸的残 余 压 应 力 值 要 求 不 少 于 2 .5 M P a , 压 应 力 层 深 度 要 求 为 0.03mm ~0.06mm。

1.3 覆盖率

喷丸覆盖率是指喷丸后工件上形成 的凹痕覆盖的面积与工件表面的总面积的百分比。如果工件 全部被凹痕覆盖 ,那么覆盖率为 10%,一般情况下 覆 盖 率 应 大 于 等 于 100% , 这 样 才 能 达 到 喷 丸 的 目 的。如果覆盖率超过 10%,相应的喷丸强化的时间 也会按 比例增加 。叶片喷丸后覆盖率应达到 150%~ 200% 的 要 求 。

1.4 表面粗糙度

表 面粗糙度是指加工表面上具有 的较小 间隔 和峰谷所组成的微观几何形状特征,它是表征材料 表 面几何特征的参数之一 。喷丸强化过程会引起 工件 的表面粗糙度 的增大 ,造成零 件的表面不光 滑 ,在喷丸工程 中 ,在达到喷丸要求的前 提下应尽 量减小喷丸后的粗糙度。发动机叶片喷丸后表面粗糙 度 要 求 为 R a 1 .6 ~ R a 3 .2 .

2 叶片喷丸强化设备的研究

喷丸强化机包括喷丸机强化室、提升机、螺旋 输 送 、分离器 、旋转 工作 台 、夹具和除尘 装置七部 分,同时喷丸机采用数控操作的形式,喷丸强化室 是喷丸设备 的主要组成部分 ,为零件 的喷丸强化提 供了空间 ,提升机和螺旋输送是喷丸装置中回收弹丸的必备输送设备 ,分离器是用来将完整的弹丸与 不完整的及其他杂质分离开 ,工作台上面可 以直接 放置用来夹 紧发动机叶片的夹具装置 ,其旋转可 以 带动夹具及叶片旋转,实现更好 的喷丸效果。

2.1 喷丸器设计

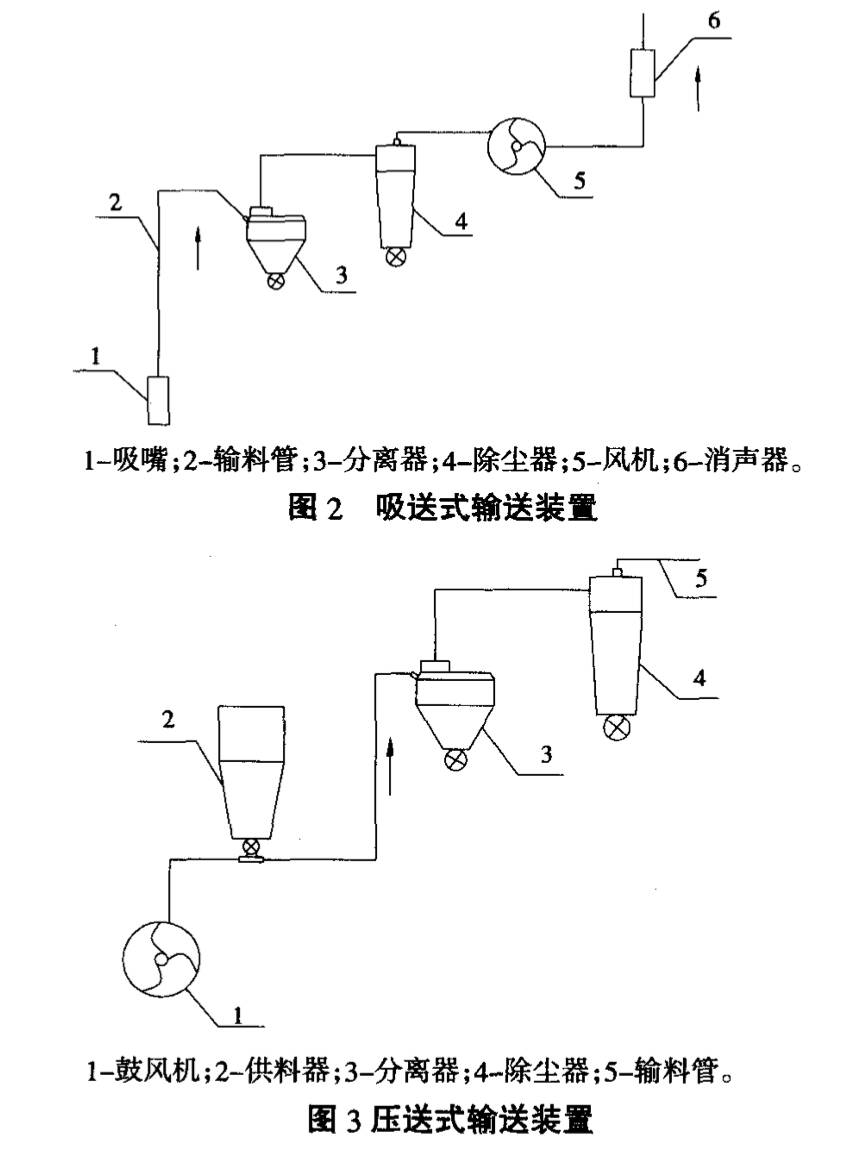

喷丸器 的设计 主要包括体 喷送方式 和喷丸室两个方面。喷送方式有吸送式和压送式两种。吸送 式的工作原理如 图 2所示 。其特点是供料简单方 便 ,但弹丸对工件 的作用力小 ,物料容易破碎 ,不适 用于发动机叶片喷丸强化的输送方式中。压送式的工 作 原 理 如 图 3 所 示 。 特 点 是 操 作 维 修 简 易 、效 率 高,可用于喷丸强化装置中,对于发动机叶片的喷丸强化常采用压送式输送装置。

随着科学技术 的不断发展 ,人们对喷丸强化室 的要求也会越来越高,尤其是发动机叶片形状复杂 有不 同的曲面组成。在完成喷丸要求 的同时 ,还应尽量提高 工人 的工作环境 ,减 少环境 污染 。发动机 叶 片喷丸强化的喷丸强化室的尺寸设计为 1800mm× 1 800 mm × 2 50 0 m m ,其 主 要 结 构 为 室 体 钢 板 、内 防 护板、盖板、喷丸室大门、喷枪及密封装置,喷枪使 用机械手夹持,可以根据叶片的曲面形状旋转移动 进行喷丸,喷丸室的外形主要采用锥形下封头设计 方式 。在锥形下封头上面放置螺旋输送器 ,喷射到 喷丸室的钢丸,滑落到螺旋输送器上。可以减少制造 成本 ,大大提高工作效率。

2.2提升机和输送设备的设计

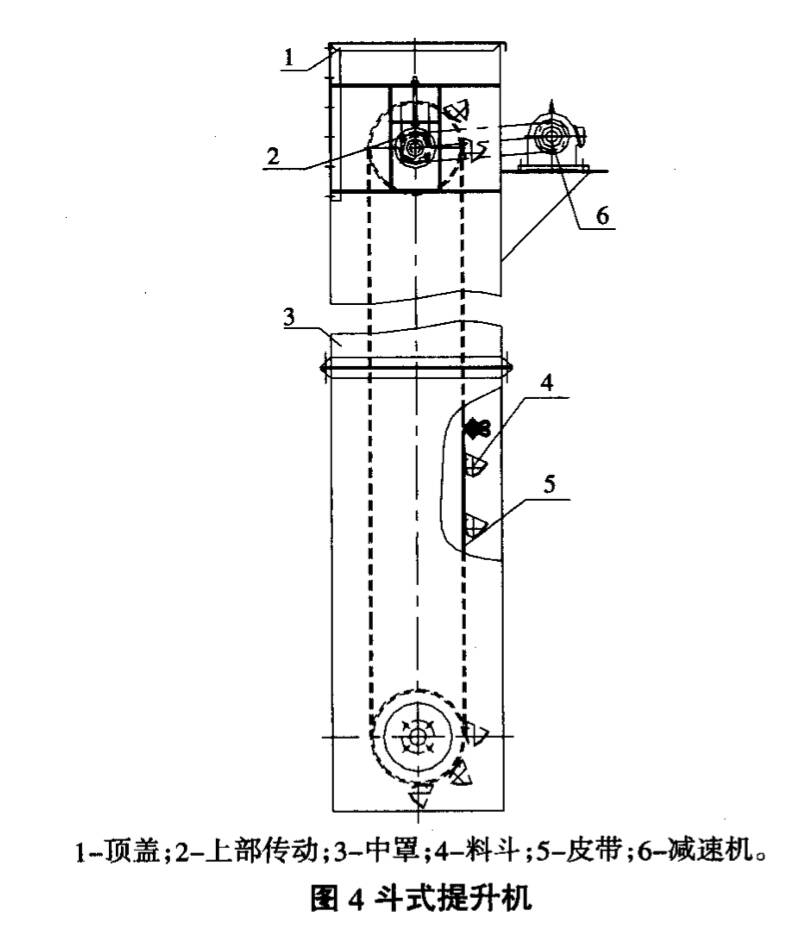

提升机和输送设备属于机械回收设备,由于斗 式提升机设备制造简单 ,工作效率高 ,所 以采用斗 式提升机。斗式提升机(图4)主要由上部传动、料 斗 、和皮带 、外罩 、减速机组成 。料斗的材料为 HT150,共有 31个,主要收集弹丸,外罩主要保护内 部的传动不受影响,同时采用行星摆线针轮减速机。

输送设备选择螺旋输送。其结构较为简单 ,主要 组 成 部 分为钢管 、螺旋片 、圆 筒 、法兰 、主动轮 、从动轮 、减速机。其工作原理为喷丸时所落下的弹丸 经集丸斗落入 回收螺旋输送机 ,由螺旋输送机输送 到斗式提升机中,再由斗式提升机送人到储丸斗,经 过完全分离筛选的丸料落人喷丸器,这样循环使用。

2 .3 分 离 器 的 设 计

分离器是喷丸设备的关键部件之一 ,由前后端 板、孔板、溜丸管、门、出风口组成。分离器的主要功 能是将 弹丸与其他杂质分离 ,从斗式提升机提升的 丸料混合物 ,由螺旋输送机运送至分离器 ,同时 ,除 尘风机通过分离器的风 口将弹丸和破碎弹丸 、粉尘 有效分离。达到分离的效果。

2 .4 工 作 台 及 夹 具 的 设 计

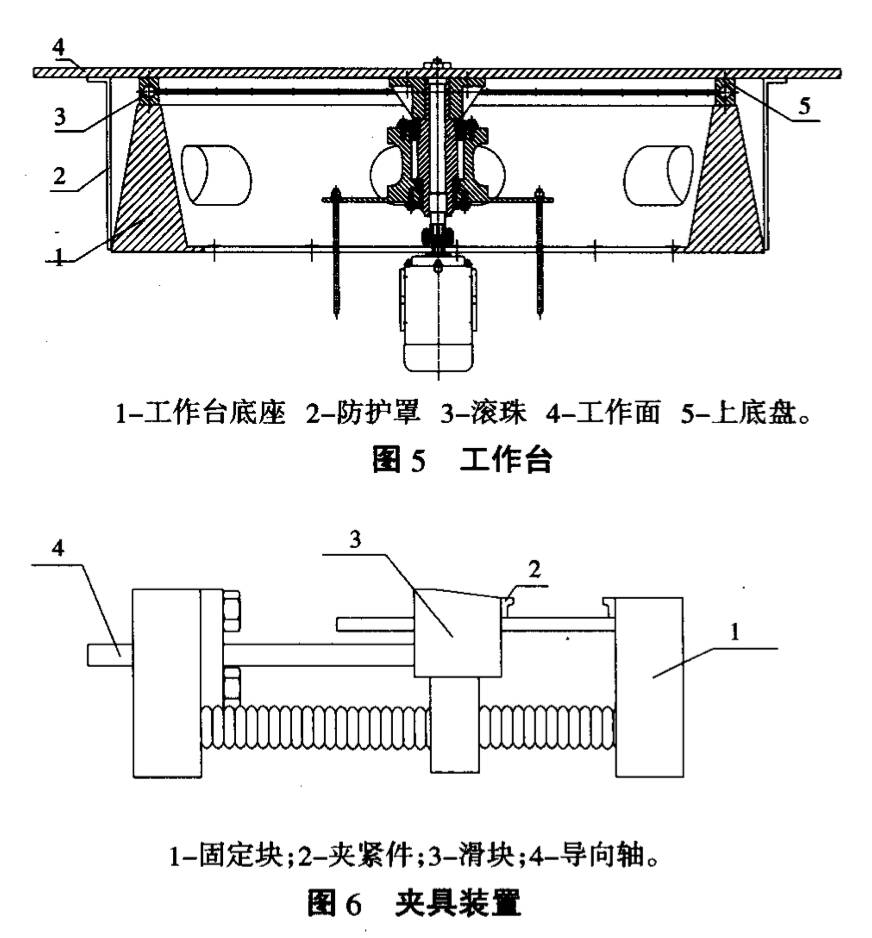

工作台(图 5)的设计关键在于工作台底部的支撑 。为了减轻轴和轴承承载的载荷 ,将工作 台上盘 设计成滚道 的形式 ,同时工作 台底座直接对其支 撑 ,止推轴承和滚道 同时承受轴 向力 ,这样滚道在 工作中起到辅助支撑的作用,为了减少工作台底座 的体 积及制造 费用 ,工作 台底座设计成转盘 的形 式。这样既能提高工作效率 ,又能提高设备的使用寿命。 发动机叶片喷丸强化的夹具(图6)是直接夹紧叶片的榫头,这种夹具设计简单、实用。主要包括底 座 、固 定 块 、滑 块 、夹 紧 件 (可 更 换 )、导 向 轴 及 电 气 装置等 。发动机叶片的种类和数量较多 ,可 以根据 不同的榫头形状设计不 同的夹紧件以便更换 。

2.5 除尘装置的设计

喷丸设备的除尘装置是保证喷丸室 内的能见 度及喷丸的效果,目前的除尘设备主要有布袋除尘 器 、喷淋除尘器、双级涡旋除尘器、滤筒除尘器等 等。由于滤筒除尘器除尘效果好、装拆方便、体积小 等优点,本设计中选择滤筒除尘器。丸料进人重力 风选区进行分离,同时粉尘被风机带人滤筒式除尘 器进行收集,少量被风机排出大气 。而大部分清洁丸 料进入储丸室。最后钢丸通过流量控制阀进入抛丸 器 进 丸 口 ,进 行 重 复 循 环。 喷 丸 设 备 各 个 部 分 设 计 完 成 后 ,喷 丸 室 的 整 体 图 如 图 7 所 示 。

3结论

发动机叶片强化机属于专用设备 ,可 以对发动 机的叶片进行有效喷丸。发动机叶片型面属空间自由曲面 ,其加工精度要求较高 ,是一种特殊 的零件 , 由于叶片数量多,形状复杂,同时属于薄壁零件,所 以需要专 门的喷丸机对其进行喷丸。

喷抛丸设备、喷丸强化技术服务,182 0189 8806 文章链接:http://www.shot-peening.cn/1768/

微信联系咨询

微信联系咨询