喷丸 相关的文章

-

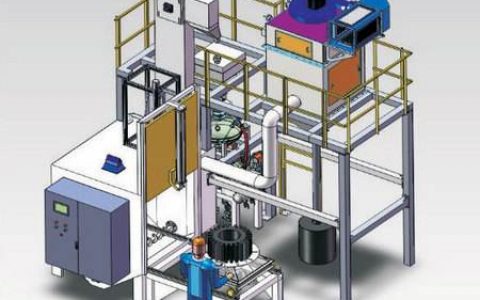

旋转台式喷丸强化机

设计制造各类定制型、大型强化喷丸机,采用高尖端设计方案,加压喷丸工艺,自研数控喷丸强化控制软件,高效精准喷丸处理,符合符合ISO国际标准,以及HB/Z26、AMS-2432C、AMS-2430R等标,可用于各类进出口金属制品、航空、船舶部件的表面强化处理,欢迎来厂参观考察。

-

不同行业和企业标准下阿尔门(ALMEN)试片差异对照表

阿尔门试片一共分为三类,分别为A型试片,C型试片和N型试片。不同的企业标准对于这三类试片有微小的参数差异。这是世界标准化历史遗留的产物。这些企业指的是波音,空客等超大型领域领导企业。如下列的三个表单,分别对A/C/N三种试片的企业标准和行业标准做对照。

-

SAE AMS 2432 计算机控制喷丸标准中文版

SAE AMS 2432 计算机控制喷丸标准中文版,是喷丸强化、喷丸处理及其喷丸改性中规范作业的标准资料,就目前世界各地的大型企业,喷丸行业协会、机械制造集团而言,数控自动喷丸使用率越来越广泛,这种专业的自动喷丸标准的使用也更加宽泛。

-

Sweco 筛网选型表-Progressvie推荐

Prograssive 是美国知名的喷丸设备制造商,SWECO是全球领先的振动筛供应商,针对不同的喷丸标准,Prograssive对SWECO的产品做了如下的选型表单。该表单对于用户选型筛网规格很有指导价值。

-

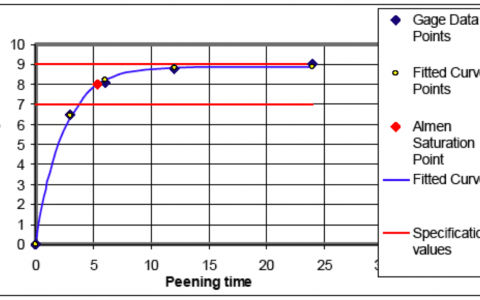

喷丸强度饱和曲线计算软件-excel免费版

本喷丸强度饱和曲线软件是由David Kirk 教授编制的,基于excel规划求解功能的实用饱和曲线计算软件。符合《SAE J2597-使用计算机绘制喷丸饱和曲线》标准。可以在office excel 2007以上的版本使用。

该软件的使用受到国际上普遍的认同,是Kirk教授对行业重大的贡献。(可以过NADCAP审核)

该软件的中文版是由PEENTECH研发部组织翻译和优化的。目的是方便于中国用户的使用。 -

金属零件喷丸标准 AMS-S-13165(英文版)

AMS-S-13165金属零件喷丸强化标准 ,是一种得到广泛认同的喷丸强化技术标准,目前很多进出口企业和机械制造业都将AMS-S_13165喷丸技术标准作为重要的参考,也是我们喷丸加工的主要参考标准,欢迎有需要的朋友查阅了解。

-

VW50019大众汽车公司齿轮残余压应力检测标准

大众汽车齿轮喷丸强化和齿轮残余应力硬件标准,是汽车齿轮制造行业,齿轮喷丸的重要参考资料,对于机械齿轮加工厂定制喷丸技术标准以及检测残余应力具有重要意义。

-

GE(通用动力)发动机喷丸强化标准

通用动力发动机喷丸强化企业标准,是目前发动机行业比较认可的喷丸技术标准,在高端发动机、汽车发动机、工程机械发动机、航空航天发动机行业的喷丸强化加工企业中,具有很好的借鉴意义。

-

美桥(AAM)热处理后齿轮喷丸标准(英文)

该标准规定了齿轮热处理后的喷丸丸料类型、颗粒大小、覆盖率、喷丸强度、残余压应力等各工艺参数。是一个广泛认可的齿轮喷丸标准,在齿轮机械加工和进出口行业,这个喷丸标准是一个重要的参考要求。

-

喷丸技术应用—MIC公司出版

MIC公司出版的喷丸技术和工艺应用资料,是喷丸行业入门和了解喷丸工艺应用的基础资料(书籍),此书为英文版,系公开的免费资料,对于了解喷丸有很好的帮助作用。

-

喷丸机设计制造服务

江苏喷丸机、喷丸强化机、数控喷丸机、去应力强化喷丸设备制造商,生产齿轮、弹簧、曲轴、汽缸等系列喷丸强化机,包括机械精控喷丸、激光喷丸、水射流喷丸等系列产品,广泛应用于航空航天、机械制造、道路交通、电力能源行业,获得广泛赞誉,欢迎有需要的客户咨询了解。

-

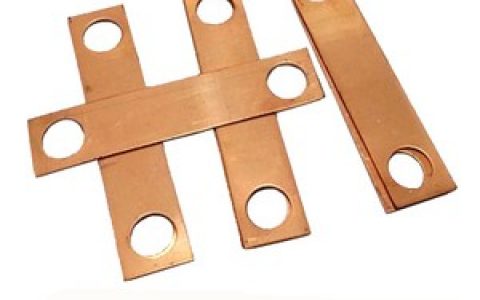

纯铜在空化水射流喷丸后的表面空蚀研究

摘要:采用空化水射流方法对纯铜表面进行空化水喷丸处理,采用光学显微镜和扫描电子显微镜对喷丸后试样进行表面损伤、空蚀现象和表面粗糙度等进行了分析。结果得出,在一次射流区,喷丸很短时间(5min ) ,表面已经出现塑性变形坑、空蚀针孔。喷丸一段时间( 15min) ,塑性变形坑和空蚀针孔数量增多,李晶晶界开始显现。当喷丸时间逐渐增大(40min ) ,表面金属剥落程度显著增加,使得表面粗糙度也明显增大,同时出现大量的变形滑移带。混合射流区的损伤程度明显低于一次射流区,短时间时出现大且浅的空蚀坑,内部观察到晶粒相貌,随着时间增长整个区域的晶粒形貌都会显现。两区表面粗糙度随喷丸时间增加逐渐上升,且混合射流区大于一次射流区。

-

喷丸强化 316L 不锈钢表面的摩擦磨损性能

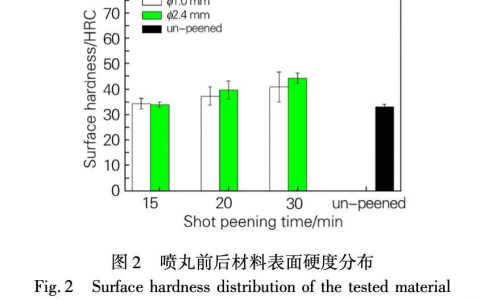

摘要:采用金属材料表面纳米化试验机对 316L 不锈钢进行了喷丸强化处理,采用激光共聚焦显微镜观察了不同喷丸条件下材料表 面的三维形貌,测量了材料表面的粗糙度;采用洛氏硬度计测量了喷丸强化后材料表面的硬度;采用材料表面性能综合测试仪测试 了材料的摩擦性能;采用扫描电子显微镜观察了磨痕的表面磨损形貌。 结果表明:对于机械抛光表面,弹丸直径越大,喷丸强化后 材料表面粗糙度和摩擦因数越小,硬度越大;喷丸时间增加到 30 min,振动频率增加到 50 Hz 时材料表面粗糙度明显减小;弹丸直径 越大,喷丸时间和振动频率对摩擦因数的影响越大;喷丸时间和振动频率越大,耐磨性越强,磨粒粒径越小且越均匀。